تی سرویس از جمله اتصالات خطوط و مسیر لوله است که برای انشعاب گیری در سایز های پایین و لوله های کوچک مورد استفاده قرار می گیرد. با استفاده از این اتصال خطوط لوله، می توان روی انواع خطوط لوله با هر سایزی انشعاب گرم ۲ اینچی ایجاد کرد. انشعاب گیری جدید از خطوط و مسیر لوله ها معمولا زمانی انجام می شود که نیازمند توسعه خطوط و بهره برداری از یک واحد یا فاز جدید افزون بر سرویس های خطوط لوله موجود هستیم. حال با توجه به نیاز و بر حسب ماهیت کار سایز انشعاب و اتصال نیز می تواند متفاوت باشد. اگر نیاز به انشعاب گیری برای خطوط لوله پرفشار و پرحجم باشیم طبیعتاً می بایست انشعاب های سایز بزرگ روی لوله در نظر گرفته ایجاد کنیم. اما اگر نیاز به انشعاب در سایز های پایین تر است می توان از اتصالاتی استفاده کرد که دارای قابلیت عملکردی مناسب برای سایز های پایین تر را دارند. تی سرویس از جمله این اتصالات است.

اتصال تی سرویس ابزار انشعاب گیری دو اینچی است که خصوصاً در توزیع سیال خطوط انتقال مورد استفاده قرار می گیرد. این اتصال معمولاً به صورت آماده تهیه و خریداری می شود و طی عملیات هات تپ روی خط نصب می شود. موارد استفاده از اتصالات ۲ اینچی تی سرویس به شرح زیر می باشد:

یکی از اصلی ترین بهره گیرندگان از اتصال تی سرویس، کارفرمایان خطوط لوله گاز درون شهری هستند که به تعداد بالا و فراوانی نیازمند هات تپ گیری در سایز های پایین می باشند. این دست واحد ها به صورت مستمر نیاز به اخذ انشعاب جدید از خطوط و مسیر لوله برای گاز رسانی به نواحی مسکونی، تجاری و صنعتی جدید را احساس می کنند و از آن جا که سایز ۲ اینچ برای بسیاری از این انشعابات کافی می باشد کارفرما انجام هات تپ با تی سرویس را ترجیح می دهد.

باید توجه داشت که اغلب خطوط لوله گاز درون شهری دارای فشار psi 250 می باشند و انشعاب گیری دو اینچی از خط لوله با فشار نام برده پاسخگوی نیاز ساکنان و شاغلان مناطق مسکونی و تجاری بوده و خواهد بود.

زمانی که می خواهیم یک مجرای ورودی کوچک روی خط و مسیر لوله ایجاد کنیم می توانیم با استفاده از اتصال تی سرویس یک انشعاب دو اینچی از خط بگیریم. معمولاً برای نصب ونت روی خط لوله از همین روش استفاده می شود. ونت ها در واقع حکم دریچه خروجی لوله را دارند که بسیاری از مکانیزم های تنظیماتی و کنترلی روی آن ها قابل انجام است. به همین دلیل در اغلب فرایند های پایپینگ محل هایی برای نصب پیش بینی شده است. از خروجی های ونت می توان سیال را تخلیه کرد، فرایند های کنترل بازرسی از محل های مختلف خط لوله را انجام داد. همچنین می توان در صورت نیاز به کاهش فشار یا بالعکس از آن بهره برد و بسیاری موارد دیگر. به همین دلیل این انشعاب های کوچک جایگاه حائز اهمیتی در خطوط لوله ایفا می کنند.

برای انشعاب گیری به منظور نصب ونت نیز یکی از بهترین ابزار ها اتصالات تی سرویس می باشند که هم فرایند هات تپ و هم نحوه بهره برداری از ونت را تسهیل می کنند. در بسیاری از موارد ونت ها در همان مرحله پایپینگ پیش بینی شده و به اندازه مورد نیاز روی خطوط و مسیر لوله نصب می شوند. در این شرایط نیازی به اجرای هات تپ و نیز استفاده از تی سرویس نیز نخواهد بود، اما در بسیاری از موارد دیگر و بنا به دلایلی نیاز به نصب ونت روی خط لوله حاوی سیال احساس می شود. این موارد به شرح زیر می باشند:

- زمانی که در مراحل طراحی مجتمع، پیش بینی های لازم در خصوص ونت ها صورت نگرفته باشد یا به صورت ناقص انجام شده باشد. به عبارتی دیگر ممکن است در زمانی که مجتمع پالایشگاهی، پتروشیمی یا هر واحد دیگر در مرحله طراحی و ساخت باشد و در این فاز پیش بینی های لازم در خصوص ونت ها صورت گرفته نباشد. در چنین شرایطی تنها پس از بهره برداری از خط است که مدیریت مجموعه متوجه کاستی ها و نقص های مجتمع خود خواهد شد و چاره ای جز انشعاب گیری به روش هات تپ برای نصب ونت نخواهد داشت. در این شرایط استفاده از اتصالی نظیر تی سرویس با استفاده از هات تپ راه گشا خواهد بود.

- زمانی که مجتمع در مرحله بهره برداری می باشد و به یکباره طرح جدیدی وارد پروژه می شود و نیاز به نصب ونت احساس می شود. برای مثال مجتمع در صدد است به منظور افت فشار یا تزریق سیال و سایر مواد به لوله دسترسی پیدا کند. در این شرایط اجرای عملیات هات تپ با استفاده از اتصال تی سرویس قابل توجیه است.

- زمانی که بخشی از فرایند ها دچار اختلال یا آسیب دیدگی می شوند، ممکن است تیم مهندسی جهت رفع ایراد و اقدام اصلاحی نیاز به ایجاد ونت را احساس کند. در این شرایط نیز انشعاب گیری با استفاده از اتصالاتی نظیر تی سرویس انجام می شود.

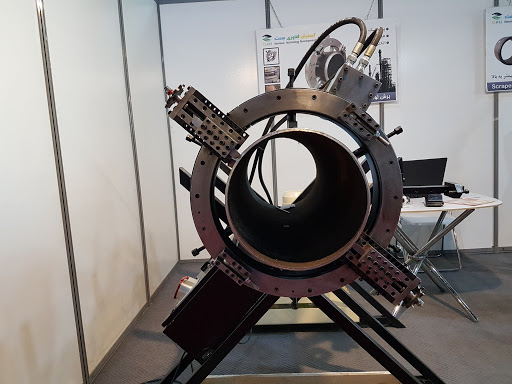

عملیات هات تپ از جمله سرویس های زنده خطوط و مسیر لوله است که دارای ویژگی های منحصر به خود است و مجری عملیات موظف است در خصوص تمامی عناصر تعیین کننده آن با بیشترین دقت طرح کارشناسی و اجرا را به انجام برساند. انتخاب اتصال متناسب با عملیات هات تپ از جمله نکاتی است که در پیشبرد عملیات نقش مهمی دارد و باید بهترین اتصال مناسب با شرایط فنی و ایمنی کار برای آن برگزید. اتصال نام برده هم تا جای ممکن باید کم ترین فشار را بر مجموعهو شرکت وارد کند و هم این که کاملا شرایط ایمنی و فنی خط را تضمین و ضمانت کند. اتصال تی سرویس در زمانی که عملیات های سایز کوچک و پایین انجام می شود از اتصالات مناسب برای انشعاب گیری است. مجری عملیات ضمن بررسی سایر متغیر ها نظیر فشار و دمای سیال، نوع لوله و جنس آن و مواردی از این دست امکان انجام عملیات با تی سرویس را بررسی می کند و در صورتی که تشخیص بر امکان استفاده از آن باشد تی سرویس را برای انجام هات تپ برمی گزیند.

اما به طور کلی باید گفت چه در عملیات های هات تپ انشعاب گرم چه با استفاده از اتصال دستگاه های اسپیلیت تی و ولو چه با به کار گرفتن دستگاه هات تپ یا تی سرویس و … ایمنی حرف اول را می زند. چرا که عملیات انشعاب گرک هات تپ عملیاتی پر مخاطره با قابلیت اشتعال و انفجار بالا می باشد . از این رو کارفرمایان و مجریان باید از همان ابتدا و در همان مرحله تهیه فهرست باید به ایمنی توجه داشت. بنابراین در نظر داشتن وسایل مربوطه جهت حفظ امنیت نیروی انسانی و جلوگیری از خسارات احتمالی حرف اول را می زند.