اتصال اسپلیت تی باید نسبت به تمامی فاکتورهای و علائمی که در تعیین نحوه عملکرد آن تأثیرگذار هستند مورد بررسی و آزمون قرار بگیرد. این اتصال خطوط لوله پس از نصب روی لوله و بهره برداری از خط لوله تحت تأثیر متغیرهایی قرار می گیرد که از جانب لوله و سیال بر آن وارد می شود. متأثر از این متغیرها، فرایند طراحی اتصال باید به گونه ای باشد که به بهترین نحو ممکن پاسخگوی نیازهای فنی و مکانیکی و سیالات و حرارتی خط باشد. در غیر این صورت مشکلات زیادی گریبان گیر تیم اجرایی و مدیریت فنی و بهره برداری مجتمع های اقتصادی خواهد بود.

اتصالاتی نظیر اسپلیت تی، ابزارها و تجهیزات خطوط لوله به شمار می روند که معمولاً در مجتمع های پالایشگاهی، پتروشیمی و نیروگاهی مورد استفاده قرار می گیرند. این دست صنایع جزو صنایع سنگین و راهبردی هر کشور می باشند و نمی توان به دلیل هر گونه ایراد و آسیبی فرایندهای جاری آن ها را متوقف کرد. معمولاً برای مثال یک پالایشگاه نفتی روندها و رویه های جاری مشخصی دارد و می بایست در مختصات و ابعاد کلان روند جاری خود را حفظ کند. نمی توان مجموعه فرایندهای موجود در یک مجتمع صنعتی پالایشگاهی و پتروشیمی را برای مثال به خاطر بروز ایراد در یک اتصال اسپلیت تی متوقف کرد. این امر نه مقرون به صرفه خواهد بود، نه توجیه اقتصادی و فنی خواهد داشت، و نه با نیازهای عملیاتی چنین واحدهای بزرگی مطابقت دارد.

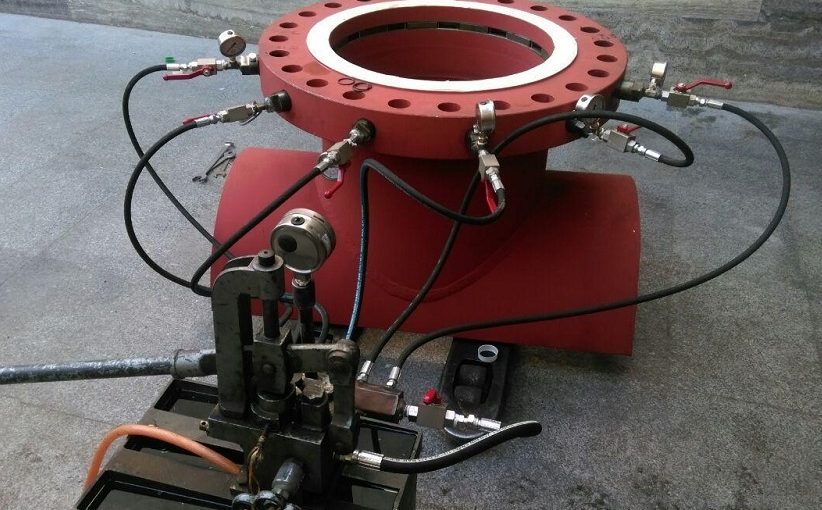

از این رو انجام کلیه تست ها پیش از نصب اسپلیت تی روی لوله ضروی به نظر می رسد. مجری طرح و سازنده اسپلیت تی برای حصول اطمینان از عملکرد صحیح اتصال ساخته شده می بایست تست های جوش و فشار را با دقت و وسواس بالا به انجام برساند. از میان تست های مذکور تست فشار اسپلیت تی از اهمیت بالایی برخوردار است. این اتصال از جانب خط لوله و سیال تحت فشار خواهد بود و اگر توان مقابله با این فشار را نداشته باشد با انواع ایراداتی که می توانند مخل عملکرد اسپلیت تی شوند مواجه خواهیم بود.

تست فشار اسپلیت تی معمولاً از روش هیدرواستاتیک و با تزریق مایع به درون محفظه اسپلیت تی انجام خواهد شد و به این ترتیب مقاومت این اتصال در برابر فشار مطروحه مورد بازرسی قرار می گیرد. در این فرایند در واقع اسپلیت تی در شرایط آزمایشگاهی و شبیه سازی شده نسبت به موقعیت واقعی و زمانی قرار می گیرد که تحت فشار واقعی از جانب سیال و لوله است. می بایست با استفاده از داده های واقعی که از مشخصات فنی سیال و لوله داریم، فشاری که بر اسپلیست تی وارد خواهد آمد را محاسبه کرده و بر اساس آن معیار تست فشار اسپلیت تی را به انجام برسانیم.

فشاری که در شرایط آزمایشگاهی و حین تست این اتصال بر اسپلیت تی وارد می شود معمولاً کمی بیش از فشاری است که از جانب لوله قرار است بر آن وارد شود. در استانداردها معمولاً 1/1 برابر فشار واقعی برای انجام تست فشار اسپلیت تی توصیه می شود اما بر حسب شرایط این مقدار کمیت متفاوت خواهد بود و می تواند کمتر یا بیشتر از حد مذکور باشد.

در خصوص استفاده از تجهیزات تست فشار، یکی از نکات بسیار مهم بهره گیری از برندهای معتبر و با کیفیت بالاست تا از طریق شان بتوانیم فرایند را با دقت و بدون ایراد انجام دهیم. چنان که می دانیم یکی از متغیرهایی که در مشکلات مورد بررسی قرار می گیرد عدم استفاده از ماشین آلات، تجهیزات و ابزارهای مناسب و دقیق برای انجام فرایندها یا اندازه گیری کمیت ها می باشد. در خصوص تست فشار هیدرواستاتیک اسپلیت تی نیز شرایط به همین نحو است و اگر از ابزارهای غیر دقیق برای تست استفاده کنیم قطعاً نتایج مثمر ثمری به بار نخواهد داشت.

یکی از این ابزارها که در اندازه گیری فشار وارد به اسپلیت تی دارای نقش مهمی می باشد، گیج های فشار یا فشار سنج هایی هستند که با درجه بندی خود بر حسب شاخص های فشاری یعنی Bar و psi ما را نسبت به میزان فشاری که حین تست فشار هیدراوستاتیک بر اسپلیت تی وارد کرده ایم مطلع می سازند. گیج فشار یا فشار سنج می بایست حتما از برندهای معتبر جهانی تهیه شده و یک برنامه نگهداری و تعمیرات پیشگیرانه دقیق برای آن تدوین شود تا در مرور زمان دچار خرابی نشود.

از میان برندهای تولید گننده گیج فشار ما برندهای متعددی را استفاده و بر حسب تجربه نسبت به عملکرد برخی از آن ها اطمینان حاصل کرده ایم. برند المپیوس یکی از این برندهای معتبر محسوب می شود که در نوشتار پیشین به شرح ویژگی ها و مزایای آن پرداختیم. اما دیگر برندی که در این زمینه می توان نسبت به آن مطمئن بود گیج فشار رویگر (RUEGER) می باشد که دارای مدل ها و انواع متعددی بوده و تمامی آن ها آزمون خود در زمینه تست فشار هیدرواستاتیک اسپلیت تی را پس داده اند.

سری گیج های فشار یا فشارسنج های رویکر می توان به انواع زیر اشاره کرد که تمامی آن ها در زمینه های کاربردی مشخص خودشان دارای کاربرد می باشند:

فشارسنج ها یا گیج های فشار برای فشارهای بالا که دارای سه نوع کلی می باشند. سری تولیدات PBPSF از گیج های فشار تا فار 40 بار را با بیشترین دقت ممکن اندازه گیری می کنند. گیج های PBX دیگر مدل گیج های فشار شرکت رویکر می باشند که توان اندازه گیری فشار وارده به اسپلیت تی تا 100 بار را دارا می باشند، و در نهایت سری فشارسنج های PBXSF شرکت رویگر (RUEGER) می باشند که تا فشار 200 بار را اندازه گیری می کنند. لازم به ذکر است دامنه بالای ثبت فشار هیدرواستاتیک این محصولات رویگر هرگز باعث نشده اند که دقت اندازه گیری شان پایین بیاید و از همین حیث این محصولات دارای قابلیت کاربردی بالایی هستند.

گیج های کم فشار رویگر که مخصوص اندازه یری فشارهای پایین تر بوده و طبیعتاً بر حسب این میزان پایین دارای درجه دقت بالاتری هستند. سری PCX از محصولات فشار سنج رویگر قابلیت اندازه گیری فشار هیدرواستاتیک تا 100 میلی بار را دارا بوده و معمولاً برای کپسول ها مورد استفاده قرار می گیرند. اما سری PMX محصولات RUEGER تا 40 بار را اندازه گیری می کنند و برای اسپلیت تی تا فشار 40 بار ایده آل هستند چرا که هم دارای دقت اندازه گیری بالا بوده و هم فشار نسبتاً بالایی را اندازه می گیرند.

اما سری محصولات PMD از گیج های فشار تولیدی شرکت رویگر نیز موجود هستند که آن ها نیز قابلیت اندازه گیری فشارهای متغیر را دارا بوده و از این حیث منحصر به فرد تلقی می شوند. این سری محصولات رویگر تا 5/2 بار فشار را اندازه گیری می کنند.

سازنده اسپلیت تی بر حسب نیاز و میزان فشاری که می خواهد در تست فشار هدرواستاتیک بر اتصال وارد کند متناسب با شرایط کاری یکی از این گیج ها را انتخاب نموده و فرایند ویژه خود را به انجام می رساند.

لازم به ذکر است با وجود دوام و دقت بسیار بالای این گیج های فشار شرکت رویگر، ترجیح بر آن است که سازنده اسپلیت تی و صاحب گیج برنامه نگهداری و تعمیرات پیشگیرانه ویژه برای این ابزارهای اندازه گیری ویژه را تدوین کند تا به بهتری شکل ممکن از کارآیی این ابزار استفاده کند و مانع تخریب و فرسوده شدن آن شود. می بایست توجه داشت که کالیبره نبودن گیج فشار آسیب جدی بر فرایند اندازه گیری وارد می کند و عملاً سازنده و تست کننده فشار اسپلیت تی را نسبت به فشار قابل تحمل این اتصال دچار گمراهی می کند. بنابرای ضمن استفاده از برند معتبر رویگر، بهتر آن است که در نگهداری و مزاقبت از گیج فشار بیشترین اهتمام مبذول شود و به این ترتیب بر عمر مفید آن افزوده شود.